DMP è la soluzione pensata e realizzata per ottimizzare tutti i processi di fabbrica. Un’azienda manifatturiera che decide di implementare nell’area dipartimentale di produzione questa soluzione avrà un solo interlocutore/fornitore in grado di fornire tutti gli strumenti necessari per gestire ogni task/fase/attività di produzione. DMP è in grado di adattarsi ad ogni logica di fabbrica ed è ottenibile on premise o/e in cloud.

Ma perché implementare una soluzione come DMP? Ecco di seguito 10 motivi:

1. Sistema modulare

DMP è una piattaforma composta da più moduli. Alcuni moduli fanno parte della versione standard, come per esempio le anagrafiche e le risorse, ordini di produzione e la raccolta dati di produzione. Altri moduli sono acquistabili separatamente che permettono di allargare la suite proposta, come per esempio il sequenzializzatore delle attività o il modulo della manutenzione degli asset aziendali. La scelta è stata puramente tecnica. Abbiamo riscontrato, attraverso il feedback dei nostri clienti, che offrire una soluzione standard era la soluzione migliore per poter pian piano accedere e implementare gradualmente tutti i moduli.

2. Sistema scalabile

DMP è un sistema scalabile. La scalabilità è un parametro di qualità che indica che un software è in grado di gestire contemporaneamente più transazioni. Questo permette al software di essere veloce e dare risposte ed essere operativi immediatamente.

3. Sistema configurabile

I moduli sono fatti per essere configurabili. L’utente può modificare le schermate a seconda dei propri interessi o attività che sta svolgendo.

4. Sostenibile

DMP digitalizzando i processi produttivi è in grado di rendere l’ambiente produttivo sostenibile, si pensi per esempio all’eliminazione dell’utilizzo della carta stampata. Inoltre, avendo una visione a 360° della fabbrica si è in grado di evitare sprechi di materiale (attraverso l’interconnessione di bilance e strumentazione necessaria) e ottimizzare le giacenze di magazzino. Portando anche ad una gestione efficiente ed ottimale dei magazzini e dei riordini dei fornitori.

5. Aumento dell’efficienza

Attraverso l’implementazione di DMP già nel breve-medio periodo si riescono ad individuare le fasi più delicate che necessitano più attenzioni e che generano tendenzialmente i colli di bottiglia, così facendo si riescono a ottimizzare i punti più fragili e renderli più efficienti.

6. Controllo e gestione in tempo reale

DMP ha una dashboard che permette di visualizzare, attraverso specifici indicatori, i KPI e gli indici OEE della fabbrica. In poche parole, si è in grado di vedere lo stato di salute della fabbrica. In questa dashboard viene indicata la performance produttiva.

7. Integrabile con altri sistemi già presenti in azienda

Se all’interno dell’azienda sono presenti altri software, come per esempio un sistema gestionale (detto ERP, come SAP, Zucchetti, ecc), DMP è in grado di integrarsi e comunicare in modo biunivoco con esso.

8. Controllo qualitativo

Con DMP è possibile mantenere alti gli standard di qualità dei prodotti. Con DMP si possono definire: la frequenza dei controlli di qualità, la fase in cui è necessario svolgere e ovviamente definire i parametri qualitativi che il prodotto deve avere.

9. Schedulazione delle attività e delle opere manutentive

Quando una macchina si rompe significata che ha subito cattiva manutenzione. DMP ha un modulo che permette di tenere traccia di tutte le attività manutentive da svolgere ed è in grado in tempo reale di monitorare le attività. DMP inoltre è in grado di integrarsi con i device della Realtà Virtuale per consentire addetti ai lavori di svolgere la manutenzione a mano libera e contemporaneamente è in grado di gestire report, modulistica ecc.

10. Controllo e gestione totale della fabbrica

Interconnessione macchine, dichiarazioni operatori, raccolta dati, controllo qualità, manutenzione degli asset, sequenzializzatore delle attività, tracciabilità dei lotti, gestione delle risorse e dei materiali ecc. sono tutte attività che DMP è in grado di gestire permettendo un controllo totale della fabbrica.

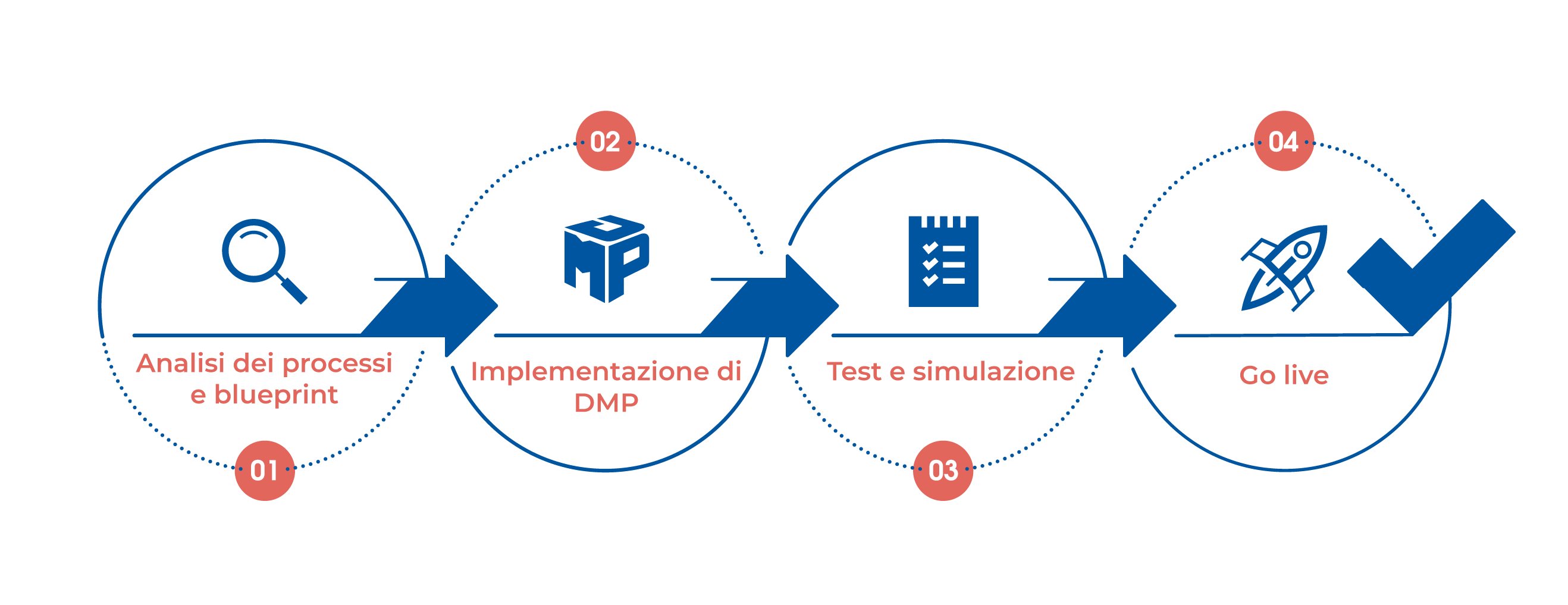

Gli Application Consultant, insieme al Product & Project Manager, eseguono un’analisi preliminare del flusso di lavoro all’interno degli stabilimenti produttivi e forniscono adeguati suggerimenti migliorativi in ottica lean. Dopo le varie analisi e le fasi di test, forniamo costante assistenza e formazione del personale per garantire l’utilizzo autonomo della soluzione.